Как производят ядерные реакторы

Ядерные реакторы, производимые «АЭМ-технологии», имеют длительный срок службы (60 лет) и межремонтный период (до 8 лет), а также отвечают самым строгим требованиям безопасности. Изготовление реактора требует неукоснительного соблюдения всех технологических стандартов, наличия уникальных станков и агрегатов и строгого контроля на каждом этапе.

Этапы

01

02

03

04

05

Металлургические заготовки

Штамповка днища

Сварка, наплавка и термическая обработка

Механическая обработка

Испытания

Металлургические заготовки для корпуса реактора поставляются с завода «АЭМ-Спецсталь». Крупногабаритные заготовки проходят входной контроль, механическую обработку поверхностей и кромок под сварку на токарно-карусельных станках. После контрольных операций заготовки поступают на следующие технологические этапы: сборку и сварку.

Плоская заготовка из перлитной стали нагревается в печи при температуре 1000 °C, а затем помещается под пресс с максимальным усилием 15 000 тс, который придает заготовке форму днища. Гидравлический листоштамповочный пресс двойного действия — уникальное и единственное в России оборудование, которое может штамповать днища из заготовки толщиной до 380 мм.

Сборка-стыковка двух полукорпусов и сварка замыкающего шва — одни из ключевых этапов цикла изготовления корпуса реактора. Сварка и наплавка производятся в автоматическом режиме с помощью специальной установки. Термическая обработка заготовок ведется в газопламенных камерных печах для получения самых высоких эксплуатационных характеристик продукции.

Процесс механической обработки подразумевает изготовление резьбовых отверстий под шпильки главного разъема корпуса реактора, а также общие работы по чистовой обработке поверхностей, сварных швов, патрубков, сверловку отверстий во внутрикорпусных устройствах. Нарезка резьбы выполняется с помощью фрезерно-расточного станка с ЧПУ. Резьбофрезерование обеспечивает высокую скорость и точность выполнения работ. Общий парк механообрабатывающего производства заводов «АЭМ-технологии» насчитывает многие десятки единиц оборудования: токарно-винторезных, карусельных, расточных, фрезерных, ленточнопильных станков, станков глубокого сверления и пр.

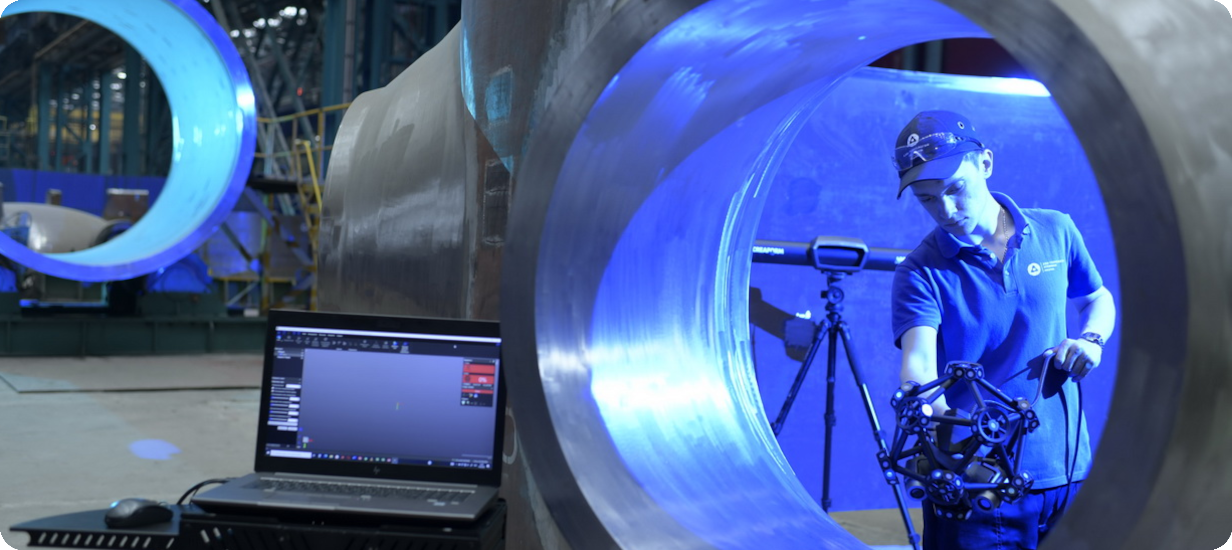

На протяжении всего процесса изготовления реактора большая часть времени отведена проведению контрольных испытаний. Для выявления дефектов в толстостенных изделиях используются установки рентгенографического контроля. Контроль сварных соединений обеспечивается применением технологии цветной и ультразвуковой дефектоскопии. В специально оборудованном подземном стенде — кессоне — проводятся гидравлические испытания. В корпус нагнетается давление, за десять минут оно не должно упасть.

Всего после стыковки полукорпусов реактора проводятся сотни операций. Особое внимание уделяется неразрушающим методам контроля.

Всего после стыковки полукорпусов реактора проводятся сотни операций. Особое внимание уделяется неразрушающим методам контроля.

Методы контроля качества

> 700

общее количество операций

> 100

контрольных испытаний

Отгрузка и доставка

Оборудование доставляется до заводского причала специальным автотранспортом. Используются самоходные и передвигающиеся с помощью тягача модульные многоосевые тралы, которые способны выдерживать нагрузку свыше 400 т. Погрузочные работы выполняются с помощью двух кранов грузоподъемностью по 650 т каждый.

01

Большой вес и крупные габариты корпуса реактора

02

Наличие инфраструктуры и специализированной техники для транспортировки

03

Составление оптимального сухопутного и водного маршрута

04

Многоступенчатое согласование транспортировки на всех этапах

05

Обеспечение безопасности и сопровождение перевозимых объектов